読了時間の目安:

読了時間の目安:

約8分

曙ブレーキ工業株式会社

(埼玉県羽生市)

(左から2人目が杣田さん、一番右が金城さん)

曙ブレーキ工業は、1929年創業。車や新幹線などのブレーキ部品の開発・製造・販売などを行っている。

(左から2人目が杣田さん、一番右が金城さん)

曙ブレーキ工業は、1929年創業。車や新幹線などのブレーキ部品の開発・製造・販売などを行っている。

社員数は、連結対象のグループ全体を含めて7,652名(2020年3月末現在)。日本国内の製造拠点は、群馬・埼玉・福島・山形・岡山に5か所ある。

今回は、統括産業医の杣田(そまた)望さん、人事部労務課労務係長の金城真悟さんの2人からお話を伺った。

統括産業医が拠点間のつなぎ役となり、それぞれの良い取組みを展開したり、拠点間の比較ができるベースを作ったりすることによって、体系的な産業保健活動を推進している

最初に、ストレスチェック制度の実施状況についてお話を伺った。

「ストレスチェックは、2015年に義務化される数年前から毎年実施しています。2020年度の受検率は98.2%で、毎年高い水準になっています。総合健康リスクは年々改善していて、この5年間で見ると10%改善しています。」

「集団分析の結果をみると、特に“上司の支援”が毎年良好になってきています。当社は昔から人間関係が良く、上司の面倒見が良い傾向があるので、それが結果に反映されていると考えています。他社に転職された方からも、当社の人間関係は良かったという声を聞くことがありますし、実際、当社に戻ってくる方もいます。」

「私(杣田さん)が5年前に統括産業医として入社する以前は、拠点ごとに独自の産業保健の取組みを実施しており、拠点間での体系的な取組みの推進はあまりありませんでした。私が入社してからは、各拠点の産業医や保健師と積極的に連携し、各拠点の特徴を活かしながらも方向性を共有した産業保健活動を進めるようにしてきました。また、ストレスチェックの項目や実施時期も全社で統一されていなかったので、2019年度からは全社統一で実施する形に変更し、拠点間の比較もできるようにしました。拠点ごとに比較することで、それぞれの特徴が見えやすくなりました。」

統括産業医が拠点ごとの良い取組みや課題を把握し水平展開することで、産業保健活動の全社的な底上げにつながる。

最初から完成度の高い取組みにすることを目指すのではなく、継続しつつ改良する方針のもと、まずは1回取り組んでもらうための工夫を凝らす

次に、職場環境改善の取組みについて、お話を伺った。

「職場環境改善の取組みは、2017年度から実施しています。きっかけは、岡山の拠点の保健師と嘱託産業医から、ストレスチェック結果を使って何か取り組みをしたいという相談があったことです。相談の末、“こころの耳”サイトで公開されている“いきいき職場づくりのための参加型職場改善の手引き”を活用して、まず実施してみようということになりました。」

「実際に行ってみて手ごたえを感じました。実施した岡山の拠点は、社内で2番目に大きい製造現場でしたので、他の拠点でもできるだろうと考え、2018年度は製造現場全5事業所に展開しました。2019年度以降は全事業所に展開していく予定でしたが、新型コロナウイルス感染症の感染拡大等の影響で、製造現場中心の活動にとどまっています。」

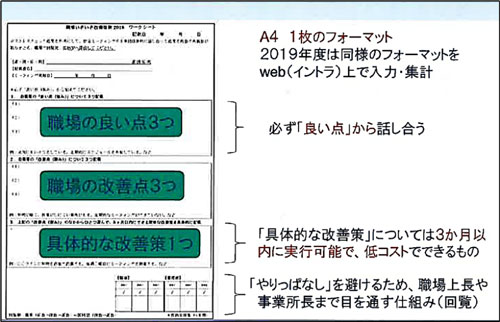

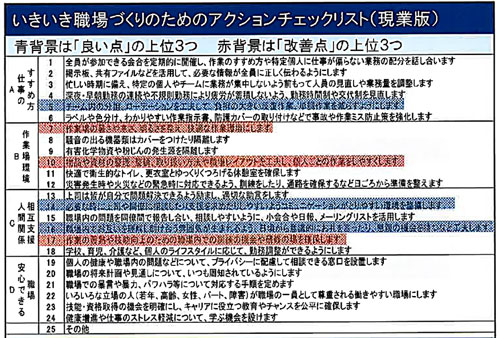

「具体的には、まず、最小の職場単位である“班”や“係”の長に集まってもらい、ストレスチェック結果の説明と併せて職場環境改善の方法について説明します。その後、“班”や“係”ごとに、職場の“良い点3つ”、“改善点3つ”、“具体的な改善策1つ”を話し合い、“実施フォーマット”(【図1】参照)に記載して提出してもらいます。フォーマットには、職場上長や事業所長まで目を通してもらうため、回覧のための押印欄を設けています。また、話し合いの際の改善の視点の参考としてもらうため、“いきいき職場づくりのための参加型職場改善の手引き”に掲載されている“アクションチェックリスト(現業版)”を当社用にアレンジしたもの(【図2】参照)を配布しています。」

【図1】実施フォーマット

【図2】アクションチェックリスト(現業版)

「こうした取組みは、まず本社の事務系業務の事業所で実施し、その後、製造現場など他の事業所に展開しようとする会社もあるかと思います。しかしながら、事務系と製造の現場では雰囲気や考え方などに違いがあるので、事務系現場から開始すると『本社だからできるんでしょう』と思われてしまい、そこから先に進めることが難しくなってしまいます。その点、当社は製造現場から取組みを開始したので、他の製造拠点の理解も得やすかったと思います。」

「話し合う時間の捻出の仕方も工夫しました。この取組みのために新たに時間を作ってもらうことになると、製造ラインを止めるか、残業してもらうかということになってしまうので、現場にとても嫌がられます。そこで、以前からあった“製造現場の改善活動の時間”を一部活用することにしました。また、最初はとにかくこの取組みへの抵抗感を下げることが大事だと考えていましたので、フォーマットに記載して期限までに提出してもらうことだけお願いし、『“班”と“係”のどちらの単位で取り組むか』や、『いつ、どのくらいの時間話し合いをするか』などは、職場の上長に一任しました。とにかく1回取り組んでもらえれば、あとは、毎年継続していく中でだんだん良くなっていくだろうと考えていました。」

「1年目は、『人を増やしてほしい』、『機械設備を改善してほしい』など、会社への改善要望が多くみられました。この活動では、自分たちでできることを考えてもらいたかったので、私たちの意図とは異なる結果でしたが、現場の方々は会社への不満を言う機会もなかなかないと思うので、このような機会を通じてガス抜きをしてもらうことも大切なのかもしれないと思いました。」

「拠点長には、会社への改善要望となっているものも含めてすべての結果をお見せしましたが、多くの拠点長から『おもしろい』との声があがりました。拠点によっては900人以上の社員がいるので、拠点長が一般社員の声を直接聞くことは難しいという点からも、貴重な生の声として受け取ってもらえたようです。このことは、私たちが当初意図していなかった効果でした。中には、新たに照明を付けたり、喫煙所を移動したりといった、すぐにできる改善を行った拠点長もいました。」

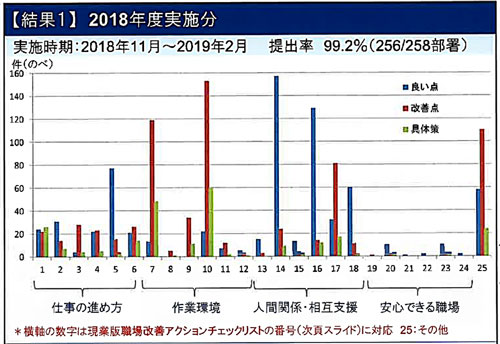

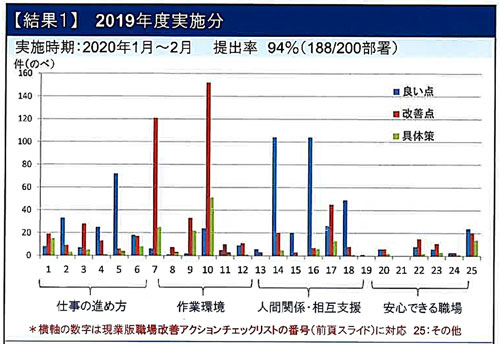

「結果を分類してみると、“良い点”は“人間関係・相互支援”の分野が多く、“改善点”は“作業環境”の分野で多く挙げられていました、毎年同様の傾向が見られています。そして会社への改善要望などの分類不能な回答は、年々減少しています。(【図3】、【図4】参照)」

【図3】2018年度実施分

【図4】2019年度実施分

「職場環境改善活動は、毎年続けていけば、現場の中で勝手に形になっていくのだと、3年続けてみて感じました。はじめは大変ですが、仕組みさえ作れば、現場は自ら工夫して実施していきますし、会社側も能動的に動き出してくれます。私(杣田さん)自身が、直接手取り足取りやる必要はなく、続けてもらえるような仕組みづくりさえすれば十分だと考えています。」

「職場環境改善活動は、毎年続けていけば、現場の中で勝手に形になっていくのだと、3年続けてみて感じました。はじめは大変ですが、仕組みさえ作れば、現場は自ら工夫して実施していきますし、会社側も能動的に動き出してくれます。私(杣田さん)自身が、直接手取り足取りやる必要はなく、続けてもらえるような仕組みづくりさえすれば十分だと考えています。」

既存の改善活動の時間を活用する、上長の裁量の余地を残す、製造現場での取組実績をまず作るなど、製造現場の抵抗感ができるだけ小さくなるよう工夫することで、まず実施してもらい継続してもらえる土台を作る。

【ポイント】

- ①それぞれの拠点の取組みを統括産業医が把握し、良い活動を水平展開することによって、全社的な産業保健活動を体系的に推進している。

- ②現場での取組みの実績を作ることで、他の部門へも展開しやすくなる。

- ③はじめから完成度にこだわり過ぎずに、実施のしやすさ、そして継続する、ということを重視することで、長期的にみて良い取組みにつながる

【取材協力】曙ブレーキ工業株式会社

(2021年1月掲載)